[디지털투데이 양대규 기자] 최근 일부 언론을 통해 제기되는 ‘메모리 반도체 위기론’이 아니더라도, 국내 반도체 산업에서 비메모리 분야의 육성은 중요한 도전과제임은 틀림없다. 국내의 삼성전자와 SK하이닉스는 비메모리 반도체 중 ‘파운드리’ 분야에 대해 적극적인 투자를 진행하며, 글로벌 경쟁력을 갖추기 시작했다.

최근에는 삼성전자가 극자외선(EUV) 7나노(nm) 공정을 기반으로, 전 세계 1위 파운드리 기업인 TSMC의 뒤를 바짝 쫓고 있다. 현재 전 세계에서 7nm 공정이 가능한 기업은 TSMC와 삼성전자 밖에 없으며, 두 기업은 7nm를 넘어 5~3nm의 초미세공정 도입을 준비하고 있는 것으로 알려졌다.

파운드리 산업, 반도체 수요 증가로 성장 가능성↑

반도체 산업에서 파운드리(Foundry)란 위탁생산 전문업체를 의미한다. 비메모리 반도체는 중앙처리장치(CPU), 주문형 반도체(ASIC), 디지털 신호 처리(DSP) 칩, 마이크로컨트롤러(MCU) 등이 있는데, 파운드리는 이런 비메모리 반도체를 개발하거나 설계하지는 않는다. 단지, 팹(FAB, fabrication)이라 불리는 공장 시설을 통해, 타 업체에서 개발·설계된 반도체를 생산만 하는 것이다.

파운드리와 반대로 반도체 설계와 기술 개발만 하는 업체를 팹리스 업체라고 한다. 또한, 반도체를 설계와 함께 팹을 보유해 직접 생산하는 업체를 종합반도체(IDM) 업체라고 부른다.

1980년대까지는 기술력을 가졌지만 자본이나 시설이 부족한 팹리스 업체들은 IDM의 설비를 이용해야 했다. 하지만 반도체에 대한 수요가 늘면서, IDM의 설비만으로는 감당하기가 힘들어 TSMC와 같은 파운드리 업체가 생겨나기 시작했다. 또한, 삼성전자와 인텔 같은 IDM 중 미세공정 경쟁력이 있는 기업들은 파운드리 분야로 진출을 하고 있다.

최근 10nm 이하의 반도체 미세공정의 기술적 난이도 상승은 곧 비용증가로 이어지며, 다수의 IDM들이 첨단공정에서는 파운드리에 생산을 위탁하고 있다. 대표적으로 AMD는 7nm 기반 공정을 TSMC에 위탁해, 3세대 라이젠을 생산하고 있다.

파운드리 1위는 TSMC…삼성전자 2위까지 추격 중

최근 파운드리 시장은 사물인터넷(IoT), 인공지능(AI), 자율주행 등의 ICT 시장이 크게 성장하면서 다양한 프로세서에 대한 니즈가 증가함으로써 높은 성장률을 보이고 있다. 시장조사기관 IHS마킷에 따르면, 전 세계 파운드리 시장 규모는 2016년 569억 달러(약 64조 원)이였으며, 2021년에는 831억 달러(약 93조 원)로 증가할 것으로 전망했다.

대만 시장조사기관 트렌스포스가 발표한 2018년 전 세계 파운드리 업체 순위에 따르면, TSMC는 70억 달러(약 8조 원)의 매출로 1위를 유지했다. 시장 점유율은 48.1% 점유율을 기록했다. 삼성전자가 28억 달러(약 3조 원)로 19.1%를 차지하며, 2위를 기록했다. 글로벌파운드리 8.4%, UMC 7.2%, SMIC 4.5% 등이 뒤를 이었다.

TSMC는 전년보다 2.7%p 줄었으며, 이는 지난 2012년 45.6% 이후 가장 낮은 점유율이다. 삼성전자는 14.9%에서 19.1%로 4%p 넘는 성장으로 4위에서 2위로 두 계단 상승했다. 전문가들은 삼성전자가 7nm EUV 공정의 성공적인 도입과 파운드리 사업에 대한 투자가 성공적으로 이뤄진 것으로 분석한다. 최근 삼성전자는 아우디에 차량용 반도체를 공급했으며, IBM의 서버용 반도체 수주 등에 성공했다.

7nm ‘미세 공정’ TSMC가 앞서가는 중

파운드리 산업에서 미세공정 기술 확보는 시장 점유율 확대를 위한 주요 이슈다. 인텔은 반도체 생산 공정의 주력을 14nm에서 10nm로 줄이고 있으며, TSMC와 삼성전자는 최근 7nm 공정의 반도체를 생산 중이다. 반도체 업계는 5nm 이하의 미세공정 생산도 멀지 않을 것으로 보고 있다.

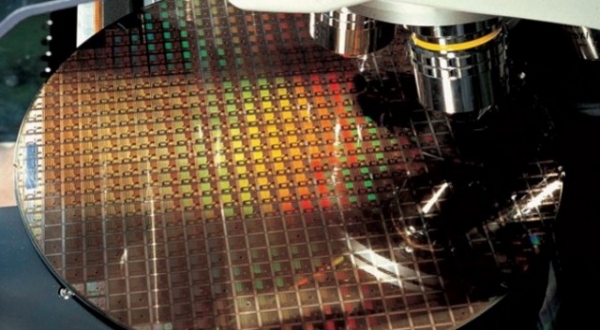

회로의 선폭 크기를 작게 할수록 똑같은 크기의 웨이퍼에서 더 많은 반도체를 만들 수 있다. 생산성은 높아지고 가격은 저렴해진다. 또한, 비슷한 성능에도 전력 효율을 크게 향상할 수 있다. 이는 최근 고성능, 저전력의 반도체 시장 트렌드에 필수적인 요소다.

7nm 이하의 미세공정을 위해서는 노광 기술과 장비의 업데이트가 필수적이다. 노광 기술은 웨이퍼에 빛으로 회로를 그리는 작업으로, 14nm와 10nm 등의 공정에는 대부분 193nm 파장의 불화아르곤(ArF) 광원을 이용한다. 하지만 14nm와 10nm는 물론이고 7nm 이하의 미세공정에서 ArF 광원을 이용하려면, 추가 공정 단계가 늘어나 생산성이 급격히 떨어진다.

이를 해결하기 위해, 네덜란드의 반도체 장비업체 ASML은 EUV 방식의 노광장비를 개발했다. EUV의 광원은 13.5nm로 ArF 광원에 비해 파장이 1/10 수준으로 짧기 때문에, 더 세밀하게 회로를 그릴 수 있다. 하지만 EUV 노광 장비는 대당 1500억~2000억 원에 달하는 고가의 장비로 10대만 투입해도 1조 원 이상의 비용이 들어간다는 단점이 있다.

TSMC는 2017년 EUV가 아닌 기존 ArF 기반노광 장비로 7nm 공정의 시험 양산을 성공했다. 검증된 ArF 노광 기술이 고가의 EUV보다 낫다고 보고, 더블(DPT)이나 쿼드러플패터닝(QPT)의 추가 공정을 활용했다. 결국, TSMC는 지난해 2분기 대량 생산 체제를 갖춰, 삼성전자가 7nm를 양산하기 전에 전 세계 반도체 시장에서 미세공정의 독점에 성공했다.

지난해 TSMC는 화웨이와 애플에 7nm 공정 제품을 제공했다. 화웨이의 기린 980과 애플의 아이폰Xs 시리즈에 TSMC의 7nm 공정으로 제조한 칩셋이 탑재됐다. 지난 2015년까지 애플은 TSMC와 삼성전자에 아이폰용 AP를 절반씩 양산했으나, 2016년부터는 TSMC에 전량을 맡겼다.

지난해 말 TSMC는 “애플, 하이실리콘, 퀄컴, 엔비디아, AMD, 자일링스 등 대형 고객사로부터 2019년도 100여 개의 7나노 칩 주문을 수주했다"고 밝혔다. 또한, 2분기에는 애플의 새로운 AP ‘A13’도 공급할 예정이다.

TSMC와 달리, 삼성전자는 7nm 공정부터는 EUV 노광 장비 도입이 필수라고 판단했다. 삼성전자는 지난해 10월 7나노 EUV 공정에서 반도체 칩 생산을 시작했다. 퀄컴과 IBM의 7나노 반도체 생산 계약을 수주했다.

또한, 삼성전자는 지난해 2월 화성 캠퍼스에서 60억 달러(6조 7000억 원)를 투입해 EUV 생산 공장 착공했다. 삼성전자 화성 EUV 공장은 2019년 완공, 시험생산을 거쳐 2020년부터 본격적으로 가동된다. 화성 공장에는 10대 이상의 EUV 노광 장비가 투입될 것으로 알려졌다. 장비구매에만 1조 5천억 원 이상이 투입될 전망이다.

업계 전문가들은 2020년부터 삼성전자와 TSMC의 7nm 공정 경쟁이 본격적으로 이뤄질 것으로 보고 있다. 최근 TSMC가 7nm 생산 공정에 EUV를 병행할 것으로 알려졌으며, 삼성전자는 2019년 하반기 완공되는 화성공장에서 7nm 수준의 대량생산이 가능하기 때문이다.

SNS 기사보내기

관련기사

- TSMC “2분기 비메모리 시장 회복할 것”

- D램 생산 안하는 메모리 기업 생존 불투명

- 삼성·SK하이닉스, 메모리 반도체 불황에 비메모리 영역 진출할까?

- “전세계 반도체 장비 투자 2019년 '주춤', 2020년 재상승”

- 삼성전자, '28나노 FD-SOI 공정 기반 eMRAM' 출하

- 2018년 전세계 반도체 장비 매출 73.5조원…한국 1위

- 시스템2020, 갈 길 먼 국내 시스템 반도체 산업

- TSMC, 7nm 주요 고객은 화웨이·AMD·퀄컴…2분기 성장가능성↑

- “삼성전자, 반도체 시장 점유율↓”…인텔에 밀려 2위로

- 삼성전자, 5나노 EUV 공정 개발…이달 중 7나노 출하

- 인텔, '이동성' 강조한 '인텔 v프로 플랫폼' 발표

- 미래는 보이지 않는 것으로부터 온다

- 글로벌파운드리, 온세미에 300mm IBM 팹 매각

- TSMC·삼성, ‘파운드리 전쟁’… 6·5nm ‘초미세 공정’으로 이동

- SK하이닉스, 영업이익 69%↓…반도체 부진에 국내 경제도 ‘휘청’

- 램리서치, “자사 식각 장비 사용 반도체 업체, 1년간 생산 중단 없어”

- 인텔, 6월 10nm 프로세서 출하…7nm는 2021년?

- 삼성전자, 3나노 '파운드리' 공정 구체화…"하반기 6나노 양성"

- 삼성전자·TSMC, 파운드리 미세공정 ‘투자’ 경쟁 ‘치열’

- 공장에 'AR 안경' 도입한 글로벌파운드리

- 인텔, 7나노 EUV 도입…삼성·TSMC와 파운드리 3파전?

- 하이실리콘, 미국 '화웨이 제재'로 미디어텍에 발목잡혀

- 자일링스, 7나노 적응형 컴퓨팅 가속화 플랫폼 ‘Vesal’ 선적 시작

- 인텔, 삼성전자 파운드리에 14나노 위탁?…"CPU 가능성↓"

- TSMC-GF, 특허 분쟁 '극적 타결'...모든 소송 '기각'

- 中 반도체 굴기 ‘2단계’, IC 산업에 약 34조 투자…韓 투자 여력은?

- "반도체 장비 시장, EUV로 ASML이 리드"