[디지털투데이 석대건 기자] 현대 창업자인 정주영 회장의 어록 “임자, 해봤어?”는 여전히 기업 경영의 상징으로 남아있다.

비용 소모, 위험요소 따지며 피하거나 실패를 두려워하지 말고 우선 도전해보라는 것. 그러나 기업 운영은 도박이 아니기에 실천하기 어렵다.

이제는 해보지 않아도 알 수 있는 세상이 왔다. 실제와 똑같은 가상현실을 만드는 ‘디지털 트윈(Digital twin)’이 산업 현장에 도입되고 있다.

2016년 제너럴 일렉트릭(GE)가 처음 선보인 ‘디지털 트윈’ 개념은 말 그대로 실물과 같은 ‘디지털 쌍둥이’를 의미한다. 이를 기반으로 GE는 자사의 제조 현장에서 실제 제조 전 가상 프로세싱을 통해 공정 문제를 파악하는 한편, 제조 공정을 최적화 · 자동화했다.

하지만 이전에도 가상 예측 모델은 충분히 만들 수 있었다. 디지털 트윈은 무엇이 다를까?

이전의 가상 모델은 단순히 ‘디지털로 구현’에 국한됐다. 변환만 할 뿐, 변화가 없다는 것.

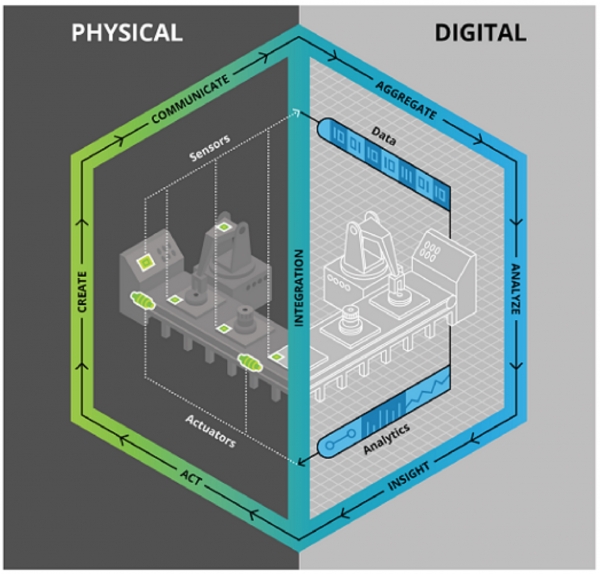

디지털 트윈 개념의 핵심은 센서를 통해 연결해 운용 데이터를 디지털 쌍둥이에 입력해 값을 얻고, 이를 다시 실제 대상에 적용해 즉각적인 변화를 꾀한다.

가트너는 “2020년까지 전 세계적으로 210억 개의 센서와 엔드포인트 기기가 연결될 것”이라 예상한 바 있다. 이러한 기기 간 높은 연결성을 통한 IoT의 실현이 가상 모델을 실제 수준까지 끌어올렸다. 굳이 해보지 않아도 알 수 있게 된 것이다.

핵심은 ‘연결성’ 그리고 ‘데이터’에 기반한 IoT

최초의 디지털 트윈을 찾자면, 1960년대 NASA의 우주프로그램을 들 수 있다. 당시 NASA는 우주선과 똑같이 작동하는 가상 우주선을 통해 위험을 감지하고 최적의 발사 혹은 비행 방법을 찾아내려 했다.

1970년 아폴로 13호가 우주를 방황할 때, 어떻게 우주비행사를 다시 지구로 귀환시킬 것인지 결정케 해준 시스템 역시 디지털 트윈 개념이었다. 오늘날까지도 NASA는 디지털 트윈을 사용하여 탐사 로드맵 및 차세대 항공기를 개발하고 있다.

NASA 개발자인 존 비커스(John Vickers)는 포브스 인터뷰를 통해 “디지털 트윈의 궁극적인 비전은 가상 환경에서 장비를 만들고, 테스트하고, 만드는 것”이라며, “우리가 필요한 만큼의 일을 할 때만 물리적으로 제조하고, 그런 다음 물리적인 구조가 센서를 통해 디지털 트윈과 연결해 물리적 구조를 검사하고 모든 정보를 얻을 수 있다”고 말했다.

디지털 트윈을 통해 더 깊은 이해하고, 더 멀리 예측하며, 더 높은 효율을 낸다

2002년 처음 ‘디지털 트윈’ 용어를 사용한 마이클 그리브즈는 ▲ 실제 공간 물리적 제품(physical products in Real Space) ▲ 가상 공간의 가상 제품(virtual products in Virtual Space) ▲ 가상·실제 제품 간 데이터와 정보의 연결성(connections of data and information that ties the virtual and real products together)로 세 가지로 구성요소를 설정했다.

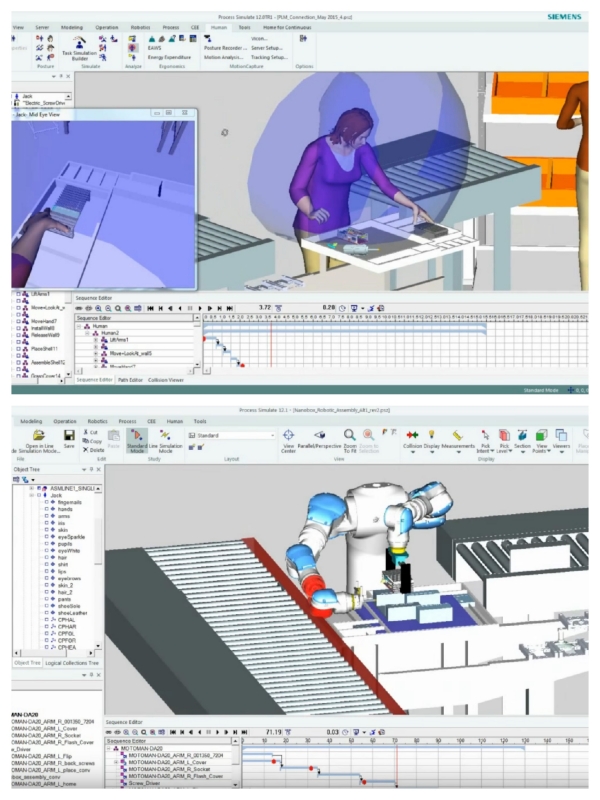

제조 공정에서도 디지털 트윈 개념을 적용해보면, 생산 라인에서 센서가 근로자(물리적 대상)의 작업 반경과 시간을 측정하고, 이 데이터를 토대로 가상 공간의 근로자에 효율적인 작업을 루트를 적용하고, 기계 장치로까지 구현하게 된다. 이후, 지속적인 데이터 교환을 통해 궁극의 효율성을 가지게 된다.

마이클 그리브즈는 향후 생산 설비가 실시간 데이터 교환이 가능한 클라우드와의 연결된다면 다양한 산업 분야에서 전례 없는 잠재력을 가지게 될 것이라 예상하기도 했다. 클라우드의 용도가 단순한 디지털 저장소 개념을 넘어서게 되는 것이다.

GE "모든 자산 디지털트윈 제작해"

이미 글로벌 생산기업을 디지털 트윈 아래 전폭적으로 움직이고 있다.

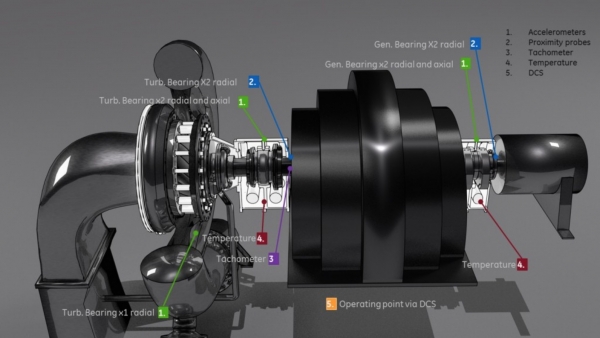

GE는 이미 55만 개 이상의 자사 제품을 디지털 트윈을 만들었다. 대표적인 사례로, GE는 나이아가라 폭포의 수력 발전소 터빈을 디지털 트윈으로 설계 후 가동해 전력 효율성을 높이고 가동중지 시간을 줄였다.

작동 메커니즘은 우선 수력발전소의 가스터빈과 수력발전터빈, 발전기, 그 밖의 수백 대의 기계에 수천 개의 센서를 부착해 데이터를 수집하고, GE의 클라우드 기반 SW인 ‘프레딕스’에 연결하고, 이를 다시 수력발전소 시스템으로 데이터를 보내 분석 후 발전기를 운용하게 된다.

가네시 벨(Ganesh Bell) GE파워 최고디지털책임자는 “(GE는) 모든 물리적 자산에 대해 클라우드에서 실행되는 디지털 트윈을 가지고 있다”고 밝히기도 했다.

지멘스(Siemens) 역시 공장 자동화 IoT 플랫폼인 ‘마인드스피어’를 개발해 디지털 트윈에 주력하고 있다. '마인드 스피어'는 공장 내 각 설비에 부착된 센서를 통해 데이터를 받아들이고 다시 디지털 트윈에 적용한 후, 그 결과를 기반의 공장 생산성을 높인다.

디지털 트윈과 연결, 피드백 후 생산성 향상을 높인다.

(사진=지멘스)

이러한 디지털 트윈 접근법으로 지멘스는 생산 제조 현장에서 가용성 관리, 예비 부품 최적화, 예측 유지 보수를 실현해 약 20% 가량 재작업률이 감소시켰다.

재난 대비나 도시 문제 해결에도 디지털 트윈 접근 가능

디지털 트윈은 산업 현장에만 국한되지 않는다. 도시 문제 해결에도 적용할 수 있다.

싱가포르는 다쏘시스템과 함께 ‘버추얼 싱가포르(Virtual Singapore)’ 프로젝트를 추진했다. 도시 전체를 디지털 트윈으로 만든 것.

다쏘시스템에 따르면, 싱가포르 인구 통계, 이동 및 기후 등의 실시간 데이터뿐만 아니라 기하학, 지리공간정보, 위상 기하학(topology) 등의 데이터가 ‘버추얼 싱가포르’에 반영된다고 밝혔다. 이를 통해 도시 환경 및 재난 관리, 사회기반시설, 국토 안보, 지역사회 서비스 등 실제 도시 문제 정책을 모델링해보고 시뮬레이션할 수 있게 됐다.

매튜 프란코즈(Matthieu Francoz) 다쏘시스템 스마트시티 개발자는 “싱가폴은 재난을 예측할 수 있는 능력을 가진 것”이라며, “궁극적으로 시민들의 삶이 개선됐다”고 밝히기도 했다.

또 영국의 뉴캐슬에서도 디지털 트윈 만들기가 진행 중이다. 뉴캐슬은 극단적인 날씨 변화로 홍수 등과 같은 비상사태 대비에 골머리를 앓고 있다. 이에 뉴캐슬 대학과 영국 수자원관리업체 노덤브리엄워터(Northumbrian Water)가 함께 뉴캐슬 디지털 트윈을 개발 중이다.

SNS 기사보내기

관련기사

- 지자체-중앙부처, 스마트시티 연구개발 사업 본격화한다

- 5G AI IoT 빅데이터 '4차산업혁명 시대', 5가지 미래 기술 트렌드는?

- 다쏘시스템-포스코건설, ‘스마트 팩토리’ 구현 사업 위한 MOU 체결

- 16조원 가격의 OS, 구입하시겠습니까?

- 文 정부, 7조 7500억 원 투자해 데이터·AI 경제 거대 확장 노린다

- 기술에 얽매인 사회, 그리고 빅데이터

- 클라우드 PC, 언제 어디서든 '내 PC'처럼 쓸 수 있다..."버릴 컴퓨터도 다시 쓴다"

- 다쏘시스템, 미래 자동차 산업 인재 육성 지원한다...‘2019 대학생 자작자동차대회’ 후원

- 클라우드에는 저장이 없다?

- 다쏘시스템 – ABB, 디지털 트윈 위한 전방위 SW 파트너십 체결

- “실제 생산 인프라와 동기화 필요”…다쏘시스템, 커넥티드 스마트팩토리 선보여

- “스마트 창원 만든다”...창원시-LG CNS 스마트시티 MOU 맺어

- “올해 전세계 IT 지출 1.1% 성장…4300조원”

- '뉴욕서 런던까지 겨우 3시간 15분' ...다쏘시스템, 가장 빠른 여객기 개발 위해 붐수퍼소닉과 협업

- '3D 공간에 빠진다'... 다쏘시스템, ‘3D익스피리언스 이그제큐티브 서울 센터’ 개소

- 가짜 혁신은 가라…조영빈 다쏘시스템코리아 “우리 제조업, 경험으로 미래 가치 추구해야”

- 지멘스 디지털 인더스트리 소프트웨어-경북대학교, SW 인재 양성 위한 MOU 체결

- '안정성이 강점'...흔들리지 않고 성장하는 SI '빅4'

- 3D 디자인으로 '사이버 포뮬러' 실현한다

- 두산 디지털이노베이션-다소시스템, 디지털 경쟁력 강화 위해 협력

- 다쏘시스템, "세계적으로 활약할 PLM 전문가 양성하겠다"

- 지멘스 디지털 인더스트리 소프트웨어, 국내 디지털 인재 육성 지원 강화

- 전환의 시대, 기회 잡을 기업은?...다쏘시스템, '버츄얼 트윈' 디지털트랜스포메이션 방향 제시